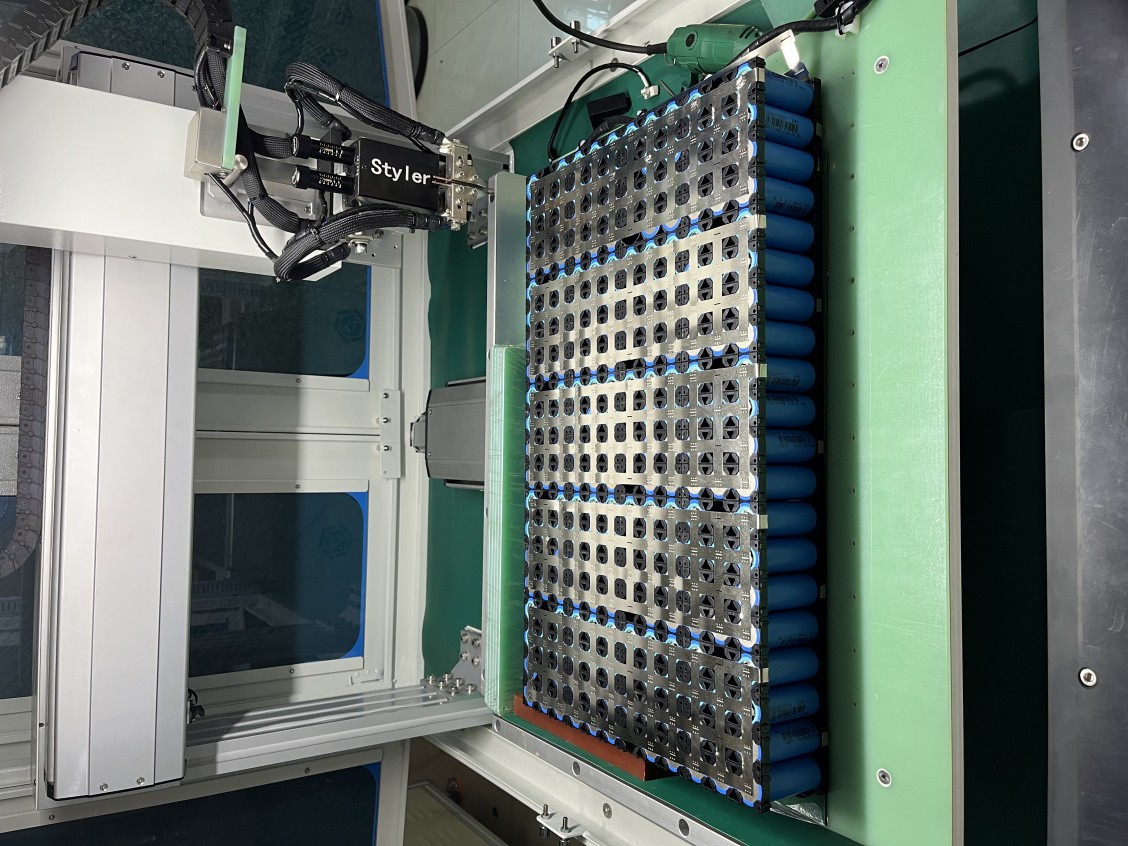

In de snel evoluerende wereld van de batterijproductie—Het levert de energie voor alles, van elektrische voertuigen tot consumentenelektronica en energieopslag voor het elektriciteitsnet.—Lassen is een cruciaal, maar vaak uitdagend proces bij de assemblage van accupakketten. De integriteit van elke verbinding heeft direct invloed op de veiligheid, prestaties en levensduur van het pakket. Bij STYLER zijn we gespecialiseerd in geavanceerde las- en assemblageoplossingen voor integratie op pakketniveau, inclusief precisieweerstandlassen.Puntlassers, snelle laserlasmachines en kant-en-klare assemblagelijnen voor batterijmodules en -pakketten.

We'We hebben de tien meest gestelde vragen van ons engineeringteam over het lassen van accupakketten verzameld. Deze antwoorden bieden deskundige inzichten om u te helpen de complexiteit ervan te doorgronden.

1. Wat is het meest geschikte lasproces voor het verbinden van cilindrische celmodules of busbars van accupakketten?

Voor het verbinden van cellen tot modules of het samenvoegen van busbars binnen een pakket, is weerstandspuntlassen vaak de voorkeursmethode.'Een snelle, kosteneffectieve en betrouwbare methode voor het creëren van meerdere sterke elektrische verbindingen. STYLER's puntlassersDoor gebruik te maken van geavanceerde transistortechnologie leveren ze uitzonderlijke snelheid en stabiliteit, met constante stroomterugkoppeling en adaptieve regeling om dunne, gevoelige materialen zoals vernikkelde stroomrails te verwerken.

2. Hoe voorkomen we oververhitting en thermische schade aan de accucellen tijdens het lassen van het accupakket?

Thermisch beheer tijdens de assemblage van de accupakketten is van het grootste belang. De sleutel is het uiterst nauwkeurig regelen van de energie-input op de verbindingspunten. Onze transistor-gebaseerde weerstandspuntlasapparaten bereiken dit door middel van ultrakorte, nauwkeurig getimede lascycli (milliseconden), waardoor warmteverspreiding tot een minimum wordt beperkt. Bij laserlassen zorgt het selecteren van de juiste parameters en het gebruik van snelle galvanometerscanners voor een gerichte warmte-input. Onze systemen kunnen worden geïntegreerd met thermische monitoring om ervoor te zorgen dat nabijgelegen cellen binnen veilige grenzen blijven.

3. Aluminium en koper-aluminiumcomposieten worden veel gebruikt in stroomrails van verdeelkasten. Welke lasoplossingen zijn er?

Het lassen van deze materialen vereist een zorgvuldige processelectie. Voor puntlassen vereist de hoge geleidbaarheid van zuiver nikkel een hoge stroomsterkte in een zeer korte tijd. De transistorlasapparaten van STYLER leveren de benodigde snelle, stabiele energiepuls. Voor laserlassen van aluminium stroomrails en verbindingen is dit zeer effectief. Voor puur koperen stroomrails in pakketassemblages brengt laserlassen echter uitdagingen met zich mee vanwege de hoge reflectiviteit en thermische geleidbaarheid. Een praktisch en aanbevolen alternatief is het gebruik van koper-aluminium composiet stroomrails (beklede materialen), waarbij de laserlas op de aluminiumlaag wordt uitgevoerd, wat een betrouwbare en stabielere verbinding garandeert.

4. Hoe belangrijk zijn de reinheid van het materiaal en de oppervlaktevoorbereiding voor het lassen van pakketten?

Uiterst kritisch. Oxiden, oliën en verontreinigingen op stroomrails of aansluitingen veroorzaken inconsistente laskwaliteit, verhoogde elektrische weerstand en potentiële storingen. Een robuust assemblageproces voor accupakketten moet een goede reiniging (bijv. laserreiniging, plasmareiniging) direct vóór het lassen omvatten. De accupakketassemblagelijnen van STYLER kunnen geautomatiseerde reinigingsstations integreren om consistente oppervlaktecondities voor elke verbinding te garanderen.

5. Hoe garanderen we een constante laskwaliteit bij de productie van grote volumes verpakkingen?

Consistentie wordt bereikt door de stabiliteit van de apparatuur, procesbewaking en automatisering. Onze machines beschikken over:

Realtime procesbewaking: Meting van de dynamische weerstand (puntlassen) voor elke las.

Gesloten-lus adaptieve regeling: Parameters worden automatisch aangepast op basis van feedback.

100% inspectie na het lassen: Integratie van vision-systemen voor het bepalen van de laspositie en het testen van de elektrische weerstand in de assemblagelijn voor kwaliteitsborging.

6. Wat zijn de belangrijkste voordelen van laserlassen bij de assemblage van accupakketten?

Laserlassen biedt uitzonderlijke flexibiliteit in lasgeometrie (lijnen, cirkels, contouren), minimale mechanische spanning en de mogelijkheid om te lassen in krappe ruimtes binnen een pakketstructuur. Het is ideaal voor het lassen van module-eindplaten, afdeknaden (indien van toepassing) en complexe busbar-vormen. Het vermindert gereedschapslijtage en maakt snelle, esthetisch strakke naden mogelijk.

7. Wanneer is een kant-en-klare assemblagelijn voor accupakketten nodig in plaats van losse lasapparaten?

Standalone lasapparaten zijn perfect voor R&D, pilotlijnen of specifieke subassemblagestappen. Een kant-en-klare assemblagelijn voor accupakketten is essentieel voor geïntegreerde, grootschalige productie van complete modules of pakketten. STYLER ontwerpt lijnen die de gehele sequentie automatiseren: het stapelen van modules, het plaatsen van busbars, lassen (puntlassen of laserlassen), elektrische testen en de uiteindelijke integratie. Dit maximaliseert de doorvoer, minimaliseert menselijke fouten, garandeert traceerbaarheid en optimaliseert de beschikbare vloerruimte.

8. Hoe ga je om met lasspatten in een accupakket, die kortsluiting kunnen veroorzaken?

Spatten in een verpakking vormen een ernstig veiligheidsrisico. Bij puntlassen wordt dit beheerst door de vorm van de laspuls en de elektrodekracht te optimaliseren. Onze transistor-gebaseerde puntlasapparaten bieden superieure pulscontrole, waardoor spatvorming aanzienlijk wordt verminderd. Bij laserlassen wordt spatvorming geminimaliseerd door het gebruik van het juiste beschermgas, een optimale focuspositie en aangepaste parameters. De systemen van STYLER zijn geconfigureerd om schone, spatvrije lassen te produceren, wat cruciaal is voor de veiligheid van de verpakking.

9. Welke meetwaarden moeten we gebruiken om de laskwaliteit in een pakket te valideren?

Naast visuele inspectie omvatten de belangrijkste validatiecriteria:

Elektrische weerstand/geleidbaarheid: Gemeten over elke lasverbinding; een lage en constante weerstand is cruciaal voor de prestaties van het pakket.

Trek-/afpelsterkte: Mechanische destructieve testen op monsters om te garanderen dat de integriteit van de verbinding aan de specificaties voldoet.

Nuggetgrootte/naadpenetratie: geverifieerd door middel van dwarsdoorsnedeanalyse tijdens proceskwalificatie.

Procesdatalogging: De parameters van elke las (stroomsterkte, tijd, energie) worden door STYLER-apparatuur geregistreerd voor volledige traceerbaarheid van de productie.

10. Hoe past de industrie het lassen aan voor nieuwe pakketontwerpen zoals CTC (Cell-to-Chassis) of grote structurele pakketten?

Deze ontwerpen vereisen lasprocessen die robuuste, betrouwbare elektrische en soms structurele verbindingen op grotere schaal creëren. Ze stellen hoge eisen aan lasdiepte, snelheid en consistentie. Laserlasers met hoog vermogen worden steeds vaker gebruikt voor lange lasnaden op behuizingen en structurele stroomrails. STYLER loopt voorop in de ontwikkeling van oplossingen met het benodigde vermogen, de precisie en de flexibiliteit om te voldoen aan de uitdagingen van de volgende generatie batterijassemblage.

Conclusie

Het lassen van accupakketten is een nauwkeurige discipline die zich richt op het creëren van perfecte elektrische verbindingen binnen een veilige en betrouwbare constructie. De juiste partner en technologiekeuze zijn doorslaggevend voor het succes van uw product.

Bij STYLER bieden we gerichte oplossingen voor de integratie van accupakketten. Van de hoge snelheid en stabiliteit van onze transistor-gebaseerde weerstandspuntlasmachines en de flexibele precisie van onze laserlassystemen tot de volledig geïntegreerde automatisering van onze accupakketassemblagelijnen: wij zetten ons in om uw productieproces te versterken met betrouwbaarheid, innovatie en uitmuntendheid.

Bent u klaar om uw lasproces voor accupakketten te optimaliseren? Neem vandaag nog contact op met het expertteam van STYLER voor een adviesgesprek.

Geplaatst op: 11 december 2025